メールマガジン

VOL.11 個別受注生産における原価管理の3つのポイント

公開日:2025.09.11|最終更新日:2025/09/11

個別受注生産は、一般的に受注ごとに異なる仕様の製品を製造する生産方式です。そのため、受注ごとに部材や製造工程などが異なることが多く、製造原価の見積や実績管理が難しいという声をよく聞きます。

また、個別受注生産の性質上、仕様変更やイレギュラー処理が発生するケースが多く、価格交渉の進め方によっては原価ばかりがかさみ、予算オーバー(赤字化)になることも珍しくありません。

企業レベルでみると、案件ごとの原価が曖昧であれば適切な価格設定が出来ず、結果としてどんぶり勘定になってしまい、業績の見通しすら立てにくくなるのではないでしょうか。それほど製品別の原価把握は重要であると言えます。

そこで個別受注生産における原価管理の課題と対策の中から原価管理のポイント3点について解説します。

1.個別受注生産における原価管理のよくある課題

2.課題解決の方向性とシステム化の実現例

課題① 作業実績(日報)が正確に把握できない

| 方向性 | システム化の実現例(Dr.原価PRO) |

|

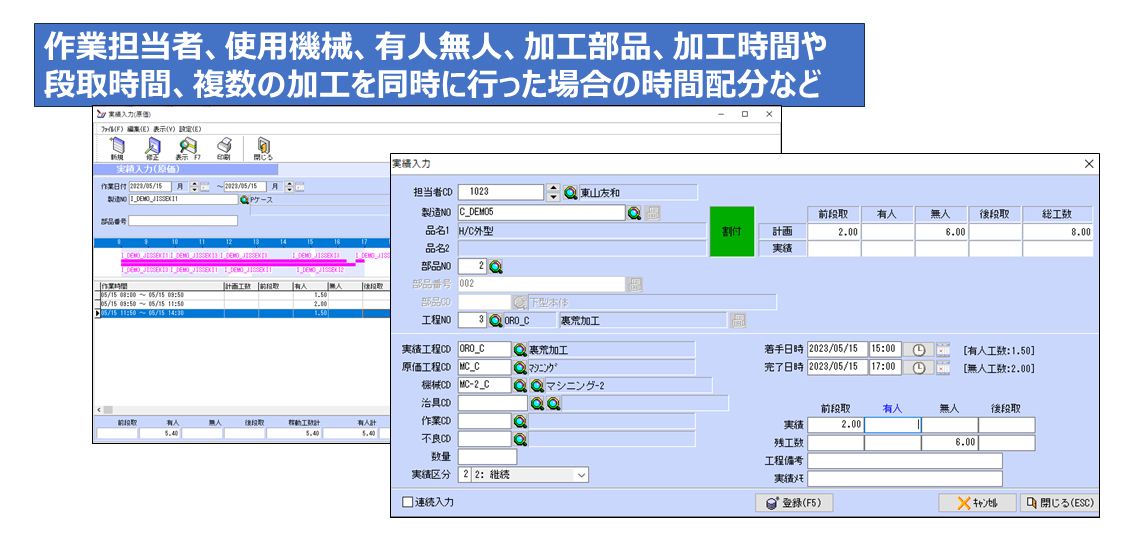

作業実績や購入費・外注費を現場で容易に入力可能となる仕組みの構築/導入 作業実績や購入費・外注費および原価管理に必要な情報を、可能な限り容易に効率よく入力可能な仕組みが必要となります。

|

※1.Dr.原価PROの実績入力では、必要な情報を容易に入力可能となるようなユーザーインターフェイスを提供しているとともに、Dr.工程PROとの連携によりスマホや機械稼働連携を活用した実績収集の容易化が可能となっている。 |

課題② 製造間接費や一般間接費が適切に配賦されない

| 方向性 | システム化の実現例(Dr.原価PRO) |

|

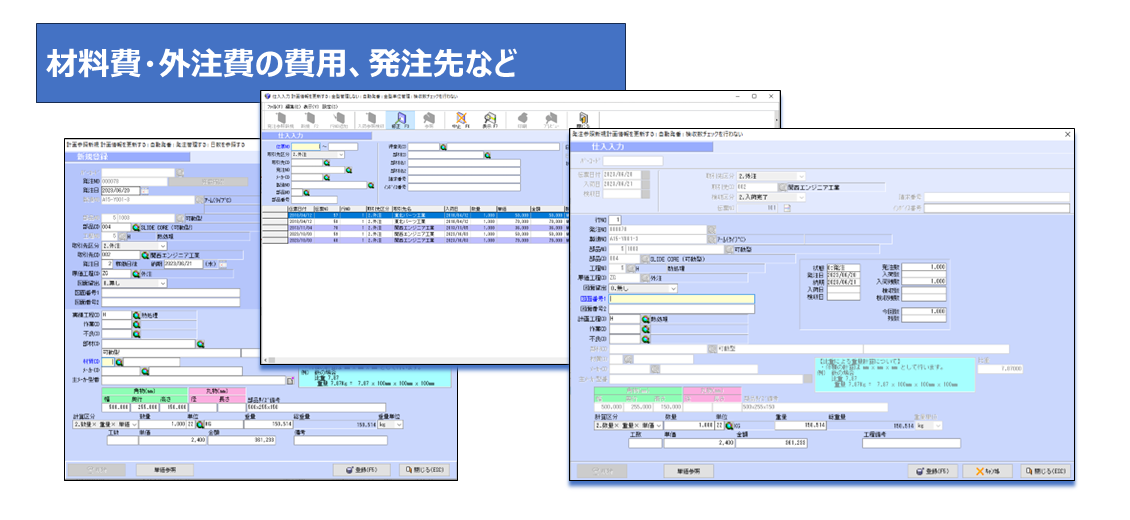

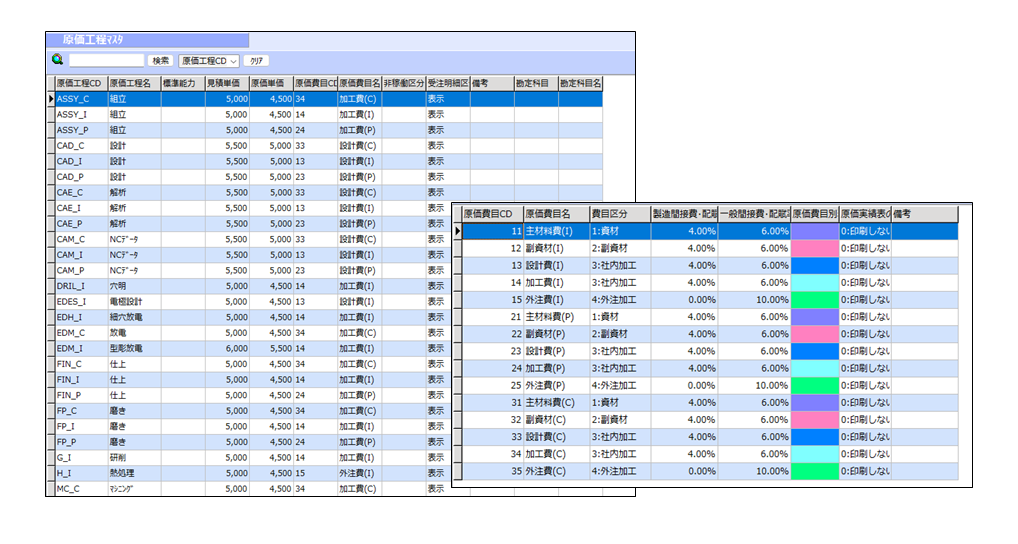

間接費の配賦率設定とデータ発生即算出のシステム化 間接費の配賦率をシステム化しておき、実績データ発生と同時に配賦額が算出される仕組みが求められます。 |

※Dr.原価PROでは、あらかじめマスタで設定した原価費目ごとの配布率により、実績入力時に間接費が即時に自動計算される。 |

課題③ 原価の集計に時間がかかり、迅速な対応を取れない

| 方向性 | システム化の実現例(Dr.原価PRO) |

|

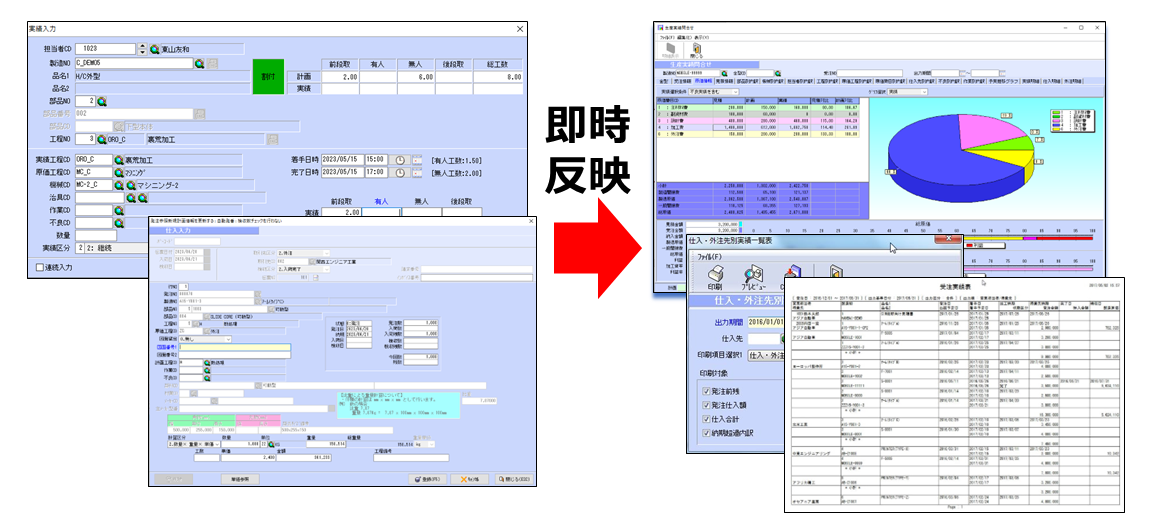

作業実績や購入費・外注費をリアルタイムで集計可能な仕組みの構築/導入 課題①の方向性に加え、発生実績をリアルタイムで集計する仕組みが必要です。さらに、集計された実績は様々な切り口で分析可能となる仕組みが求められます。 |

※Dr.原価PROでは、投入された作業実績や購入費等がリアルタイムで生産実績や原価集計に反映される。 |

課題④ 仕掛かり中案件の問題発見や対策が遅れる

| 方向性 | システム化の実現例(Dr.原価PRO) |

|

製造コストを早期に把握するための完成時原価予測の実現 仕掛かり中案件の発生原価に残作業の計画工数をもとにした予定原価を加え、製番の受注金額や当初見積との対比を確認出来るような仕組みを構築することで、早めに収益上の問題を把握することができるため、早期に対策を検討する事が可能となります。 |

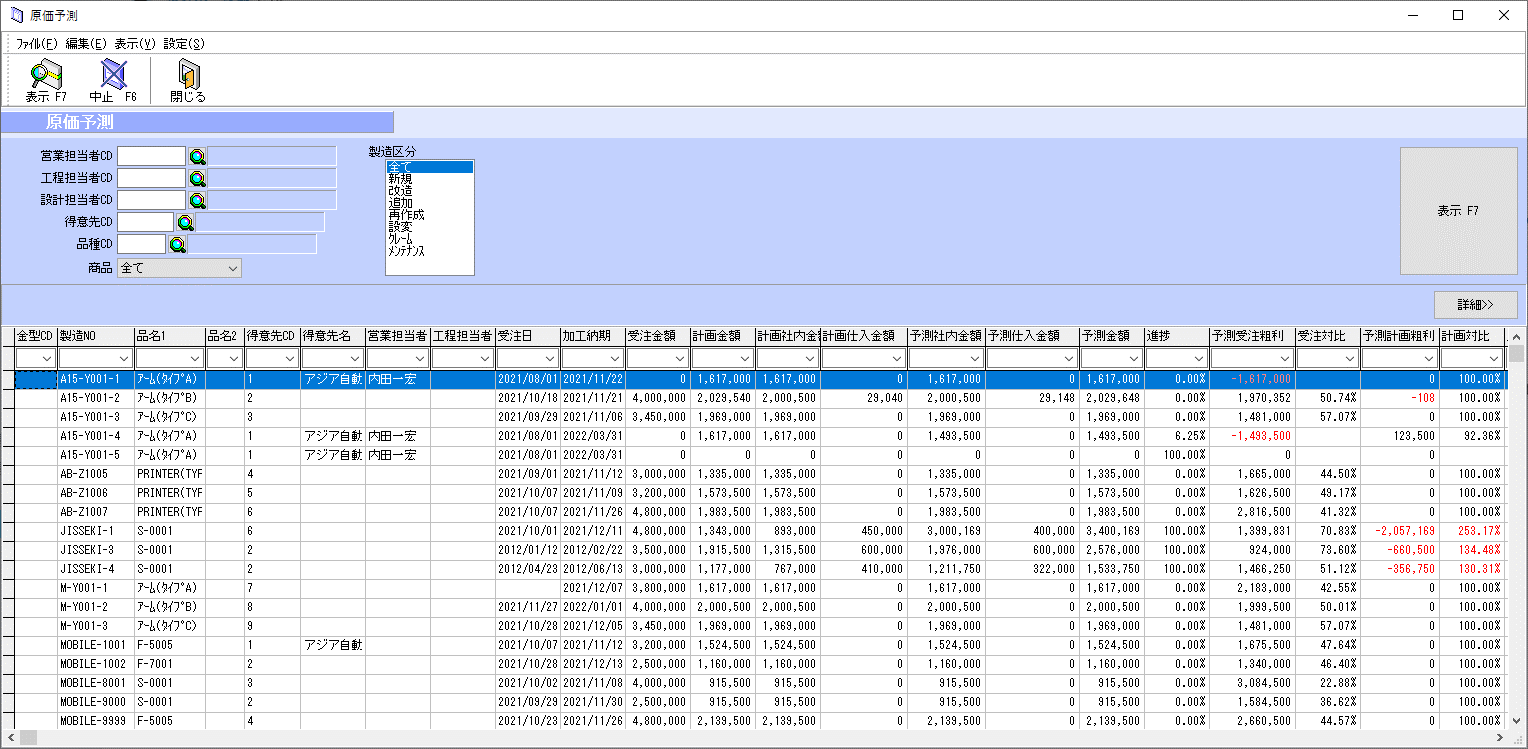

※Dr.原価PROでは、製造コストを早期に把握するための原価予測機能を搭載しています。製造番号別に完成時の原価予測と受注金額に対する粗利等を確認することができます。 |

課題⑤ 原価に関する問題発生の起点がわからない

| 方向性 | システム化の実現例(Dr.原価PRO) |

|

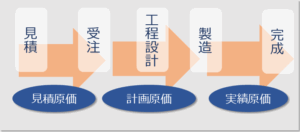

見積原価や発生原価を同一費目で集計、比較可能な仕組みの構築/導入 見積時の予想原価、工程計画時の計画原価、および発生原価を同一費目で集計、比較が可能な仕組みが求められます。 |

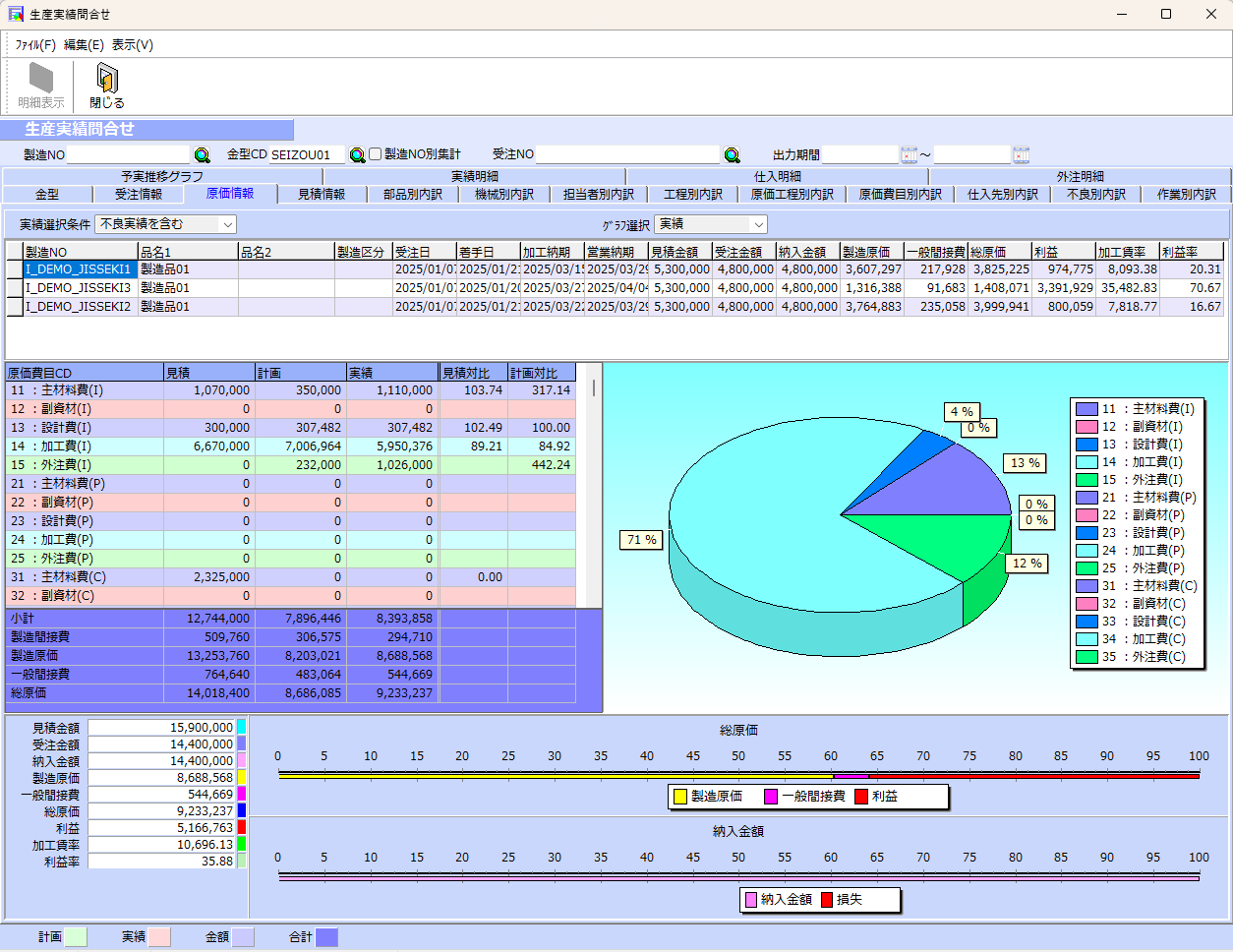

※Dr.原価PROでは3段階の原価を同一費目で比較できます。 |

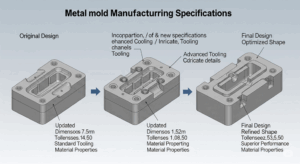

課題⑥ 仕様変更や手戻りによる発生原価が把握できない

| 方向性 | システム化の実現例(Dr.原価PRO) |

|

当初の製番と仕様変更や修正作業用の製番を集計できる仕組みの導入 同一製番で変更作業までカバーできれば問題ありませんが、完成後の仕様変更や修理など別製番になる場合は、製品番号(製品コード)等をキーにした集計が可能となる仕組みを構築することで製品トータルで原価を把握することが可能となります。 |

※Dr.原価PROでは、同一製造に関わる製造番号を横断的に管理することができます。 |

3.まとめ

ここまで述べてきた課題と解決策から、個別受注生産における原価管理のポイントとして下記3点を定義いたします。

|

ポイント3点 |

課題 |

対策 |

| ①製品別原価の的確な集計 |

原価管理のために必要となる作業実績や仕入外注実績が正確に把握できない |

実績入力や仕入入力などを、手早く効率的に入力可能なユーザーインターフェイスを持ったシステムの導入が最適 |

|

製造間接費や一般間接費が適切に配賦されない |

間接費の配賦率をシステム化しておき、実績データ発生と同時に配賦額が算出されるシステムが最適 |

|

| ②進捗状況に応じた原価のリアルタイム把握 |

原価の集計に時間がかかり、迅速な対応を取れない | 発生した作業実績や費用をリアルタイムで集計可能な仕組みが最適 |

| 仕掛かり中案件の問題発見や対策が遅れる | 仕掛かり中案件の完成時の予想原価を算出可能な仕組みにより、収益予想だけでなく問題の早期発見と対策検討が可能 | |

| ③計画(見積)と実績の差異分析 | 原価に関する問題発生の起点がわからない | 見積原価や発生原価を同一費目で集計、比較可能な仕組みが最適 |

| 仕様変更や手戻りによる発生原価が把握できない | 当初の製番と仕様変更や修正作業用の製番を集計できるシステムの導入が最適 |

- 個別原価管理の仕組みを効率的に運用するためにはシステム化が必須と考えます。手作業を可能な限り減らすことで誤入力や入力漏れを減らすことも理由の1つですが、原価管理のリアルタイム性を高めることで、原価にかかわる問題を早期に把握し、対処することが重要であるからです。

- 当社では、Dr.原価PRO、Dr.工程Navi、Dr.工程liteと、個別受注生産に向けた原価管理の仕組みをご提供しています。

是非、お問い合わせください。

※本メールマガジンで利用しているいくつかの画像は、「Gemini(ジェミニ)」を利用して生成しました。

個別受注生産向け生産管理システム「Dr.工程Family」

製品一覧を見るchevron_right