ホンダエンジニアリング株式会社様 (現:本田技研工業株式会社 四輪事業本部 ものづくりセンター)

Dr.工程PROシリーズをベースに統合生産支援システムを再構築 長期スケジューラの徹底活用により日程計画を迅速立案

ホンダエンジニアリング株式会社がDr.工程シリーズを初めて採用したのが2000年。このとき構築した統合生産支援システムでは、先進的なユーザーニーズに対応するためにDr.工程(旧バージョン)に、ほぼオーダーメイドに近いレベルでのカスタマイズを行うことでシステムを構築した。それから5年後の2005年、Dr.工程PROとDr.大日程(3階層版)をベースとした新システムにリプレイスした。この新システムでは標準パッケージにほとんど手を入れることなく稼働している。

そこで、初期の統合生産支援システム導入の経緯から、システムリプレイス後の効果などについて田中宏治様、山﨑忠様、小杉康之様にお話を伺った。

VOICE01

取材先部門のご紹介

▼

Dr.工程を導入している車体金型生産部はPr金型製造ブロックとPo金型製造ブロックに大きく分かれる。両方の部門でDr.工程を導入していただいているが、今回お話しを伺ったのはPr金型製造ブロック(プレス金型製造)。世界最新鋭のNC加工機、プレスマシンなどの設備と、非接触型3D測定器などのデジタルツールを駆使して、Hondaの高品質ボディを創り出す金型を製造している部門である。

VOICE02

初期「統合生産支援システム」の構築

▼

ホンダエンジニアリング株式会社はホンダの4輪、2輪、汎用ラインにおける生産設備を一手に担っており、国内外の生産拠点に膨大な数の金型を供給している。金型生産の流れとしては、まず管理部門からニューモデルの着手日程が入り、それに基づいて設計、NCデータ作成、加工、仕上げ、トライと進めていく。システム導入前は、これら一連の日程管理のほとんどを手作業で行っていた。そのため、日程計画の策定だけでなく設計変更等により頻繁に発生する日程の練り直しをも、エキスパートの経験に頼って乗り切ってきた。しかし、多種少量化による製造金型数の増加や車体開発リードタイム大幅短縮の要求などに管理のスピードが追いついていかず、統合生産支援システムの必要性が高まっていった。

そんな中、金型向けのスケジューラとして実績が決め手となりDr.工程の導入が決まり、Dr.工程を中心とした初期「統合生産支援システム」を構築することになった。

このシステム構築により、工程計画に必要な人員が大幅に削減された上、スケジュールのミスも激減した。実績管理においては人手に頼った集計が自動化され、リアルタイムに表示できるようになった。また、システム全体で見ると、無駄なモノの流れも画面でひとまとめに把握できるため、作業効率も高まったという。さらに、見逃せない効果として、目に見える管理体系に切り替わってきた事により、必要な情報がタイムリーに得られるということ、金型の日程がタイトになってきている中での柔軟な対応が可能になったことが大きいという。

VOICE03

新「統合生産支援システム」へのリプレイス

▼

初期システムの導入により大きな効果を発揮したものの、5年の歳月の経過とともにハードウエアや基本ソフトの老朽化やシステムに対する様々な要望などにより、システムのリプレイスが必要となってきた。そして、それまで生産拠点であった狭山事業所から栃木本社への移転計画がきっかけになり、次期システムの検討を開始することになった。

次期システムの要件のポイントとして、それまでのオーダーメイド型システムからパッケージ標準システムへの置き換えがあった。Dr.工程標準パッケージであれば、多くのユーザーからの要望を元に毎年バージョンアップを行っており、これらが保守契約済みユーザーに無償で提供されている。ホンダエンジニアリングにとって、それまでも有効なバージョンアップがかなりあったが、コスト面の問題で見送らざるをえない状況が続いていた。そのため、まず初期システムの機能+要望事項とDr.工程最新ラインナップであるDr.工程PRO、Dr.大日程のフィットギャップを行い、不足機能を洗い出していった。その結果、大部分の機能がパッケージ標準システムで代替可能と判断し、新システムを導入するに至った。

VOICE04

システムの概要

▼

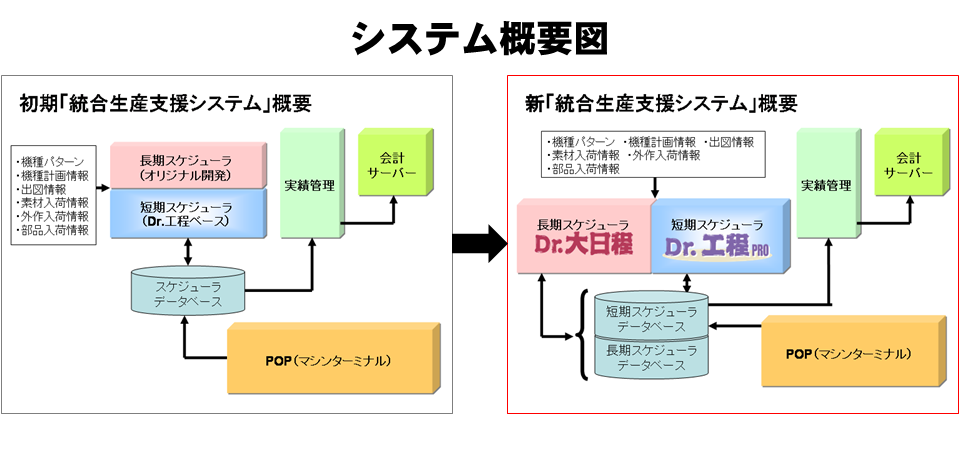

システムの流れとしては初期システムと大きく変わっていない。システム全体としては、DNCサーバーとPOP局、そして工程管理システムを組み合わせたもので、CAD/CAMや会計サーバーとの連携も可能になっている。工程管理システムは新車種情報をもとに長期スケジュールの立案や負荷シミュレーションを行うための長期スケジューラ(Dr.大日程)、長期スケジューラで確定した内作部品の山積み・山崩しを行い詳細な日程計画を立案する短期スケジューラ(Dr.工程PRO)より構成される。短期スケジューラ(Dr.工程PRO)にはPOP局より作業実績が自動で戻される仕組みになっている。初期システムと新システムの比較を含めた概要図を下記に示す。

VOICE05

新「統合生産支援システム」の導入効果

▼

- 統合生産支援システムは初期システムの導入から8年を経過したシステムであり、ホンダエンジニアリング社内ではすでになくてはならないツールとして位置づけられている。そのため、あらためて具体的な導入効果を示すのは難しいが、あえて新システムのメリットとして挙げるとすれば、操作性の向上やレスポンスの向上などの基本機能の強化である。

-

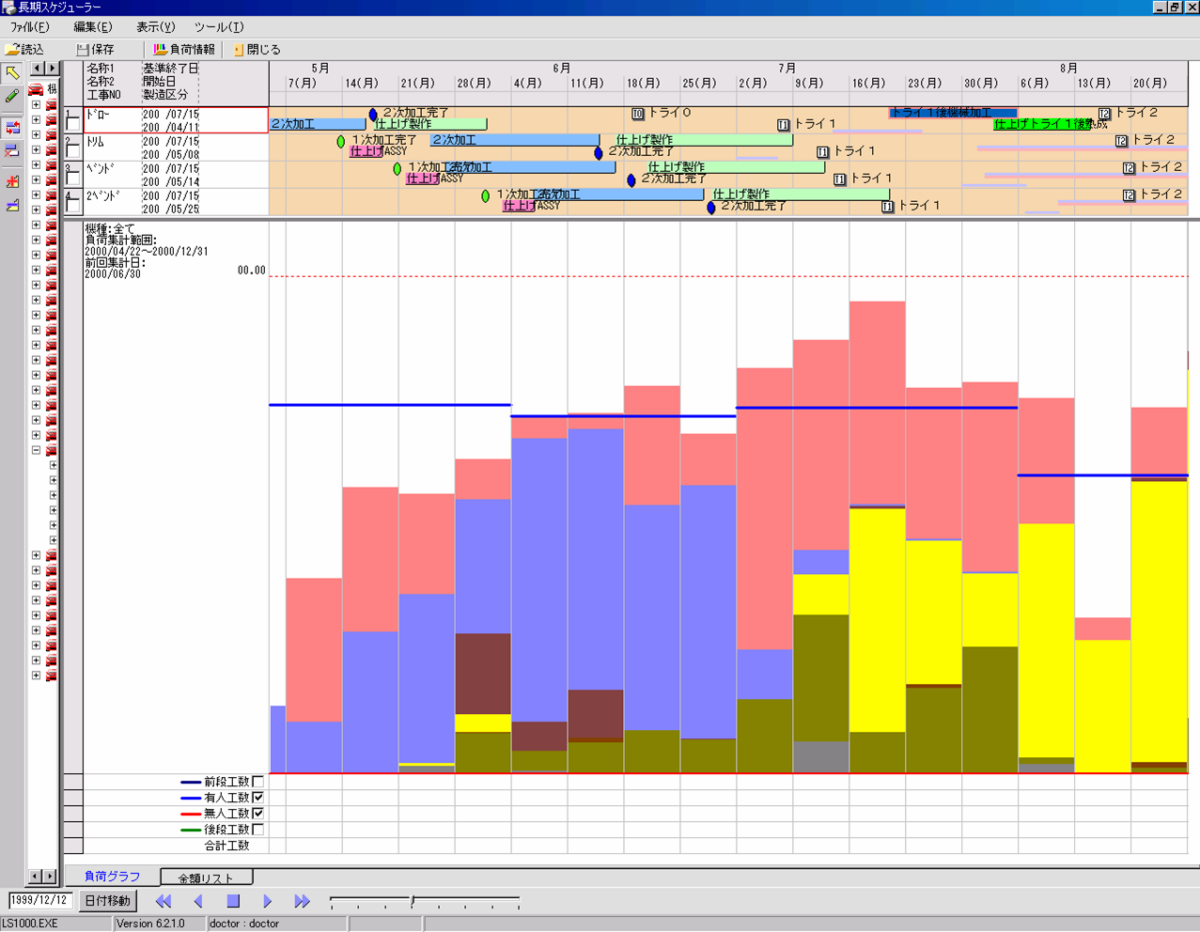

長期スケジューラのガントチャート

長期スケジューラのガントチャート

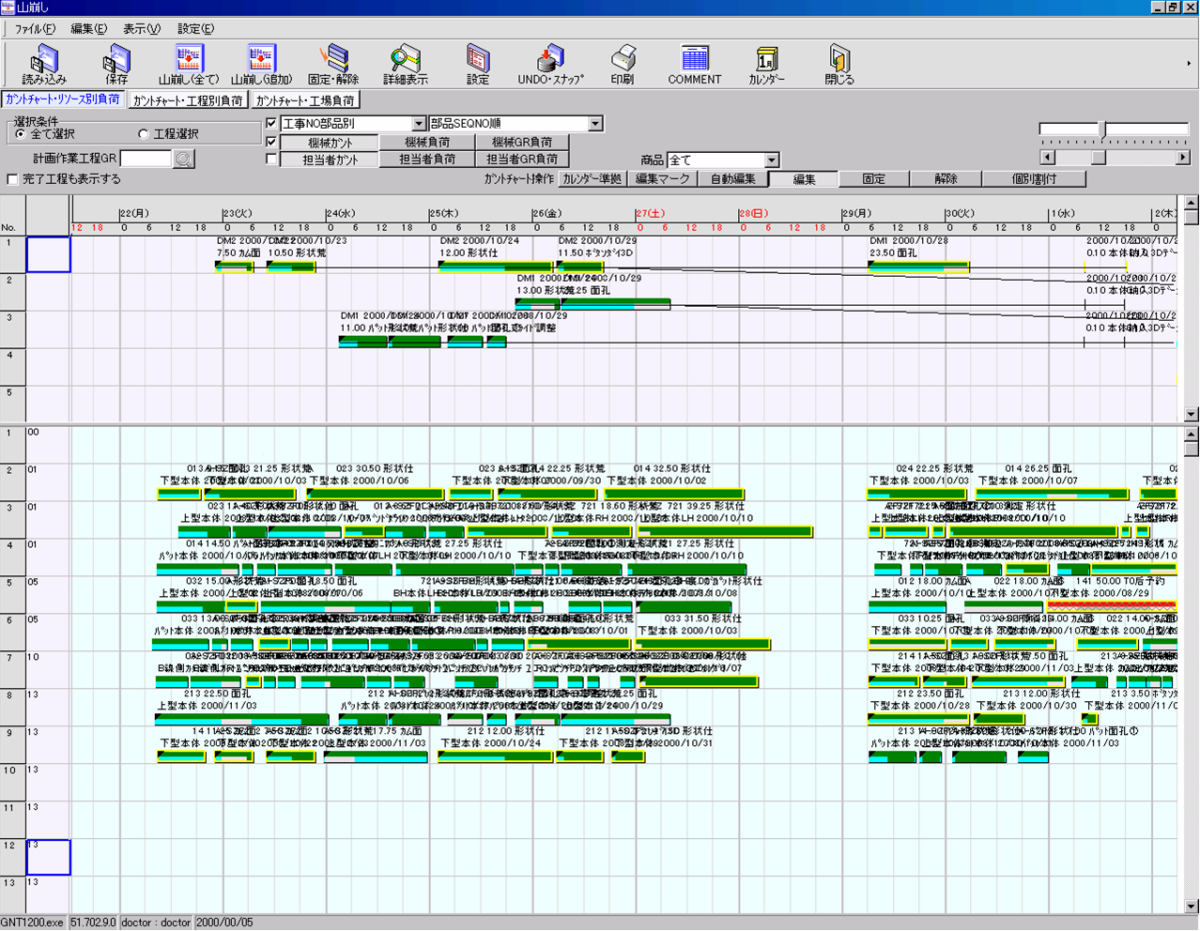

- これらの多くはパッケージのバージョンアップによりもたらされたものであり、導入目的の一つが達成されたと言えるだろう。具体的には、長期スケジューラと短期スケジューラのデータ最適化による処理の高速化、短期スケジューラから長期スケジューラへの実績連携、短期スケジューラの山崩し機能の操作性向上などである。

-

短期スケジューラのガントチャート

短期スケジューラのガントチャート

VOICE06

今後の展望

▼

今のところ、全体的には特に不満はないとのことであるが、製品の使い勝手の部分では、さらなる改善要望を受けている。特に山崩し処理における条件設定をもっときめ細かくしてほしいとのことだ。また、受け身のシステムではなく、必要に応じてガイドしてくれるシステムであるべきとの要望も受けている。さらなる短納期化、生産性向上が命題となっているホンダエンジニアリングにとって、さらに必要不可欠なツールとして活用いただけるよう、我々も研究を重ねて行かなければならない。

お客様の役職や会社情報などの記載事項はすべて取材時点のものです。

ホンダエンジニアリング株式会社様 (現:本田技研工業株式会社 四輪事業本部 ものづくりセンター) 企業概要

-

所在地栃木県芳賀郡芳賀町芳賀台6番地1

-

設 立1970年(昭和45年)9月

-

資本金36億円

-

取扱商品輸送用機器の生産技術開発・製造

-

WEBサイト

※ データは、2008年12月現在のものです。

お客様が導入された製品

オンラインデモ可能です。

お気軽にお問い合わせください

-

\ お問い合わせだけでもお気軽に /

お問い合わせ

どんなご質問でも構いません、お気軽にお問い合わせください。 03-5745-1181 受付対応時間:平日9:00~18:00

お問い合わせをするchevron_right -

\ まずはオンラインで /

オンラインデモ

Web会議にて、お客様毎に製品デモンストレーションを実施します。また訪問デモも承っております。

オンラインデモを申し込むchevron_right -

\ システムを資料で確認 /

資料請求

個別受注生産向け生産管理システム「Dr.工程Family」の製品カタログを送付いたします。

資料請求をするchevron_right